服務熱線

177-5061-9273

摘要:包埋是指采用一種保護性的壁材以不同的過程來包覆香精,從而賦予這些香精在食品中一定程度地抗蒸發,抗反應和抗逸散的性質。噴霧干燥,噴霧冷凍或噴霧冷卻,擠壓,冷凍干燥,凝聚和分子包合都是常用的包埋香精的方法。選擇何種方法進行包埋取決于產品的終端用途和在生產中的加工條件。本文從化學和物理的角度描述了上述香精包埋方法的基本原理以及這些香精從食品基質中進行緩釋的若干機制。

關鍵詞:包埋;微膠囊;緩釋;貨架期;香精

香精在滿足消費者的對食品的滿意度和影響其再度消費該食品方面扮演了重要角色。許多商品化的香精是通過化學合成或提取的方法生產的。由于消費者擔心合成香精可能會對其健康構成損害,在食品中通常應盡可能避免使用合成香精[1]。

通常,在食品的生產,貯藏,包裝材料與配料的接觸等環節,都會引起香精的總體變化,如減輕香味的強度或產生副香味成分[2]。一些香精在水溶性的碳水化合物中會比較穩定,而另一些則在脂溶性的包材中比較穩定。許多與香精有關的因素影響了食品的整體品質,例如香精的物理-化學性質,香精的濃度,可揮發性香精分子的濃度與食品組分之間的相互作用[3]。

包埋是采用一種物質或一種混合物包被另一種物質或混合物的方法。被包埋的物質被稱作芯材,而用來包被的材料被稱作壁材。包埋技術誕生于上世紀50年代,是為了生產無碳復寫紙,而研究壓強敏感性壁材的過程中產生的[4]。

包埋過程一般分為兩大步驟:第一,芯材(“脂類——香精”體系)與一定密度的壁材溶液(如多糖或蛋白質溶液)的乳化。第二,乳化液干燥或冷凝。

表1所示為不同包被方法所得香精的最大包埋率。香精的包埋與芯材,即香精的化學性質(分子量,化學官能團,極性和相對揮發性)有關,也與壁材的性質和包埋技術的原理及參數有關。

表1 不同包埋工藝的特點

Table1 Characteristics of different encapsulation process

| 工藝 | 包埋方法 | 粒徑(μm) | 最大包埋率(%) | 參考文獻 |

| 化學工藝 | 簡單凝聚 | 20-200 | <60 | [5] |

| 復合凝聚 | 5-200 | 70-90 | [5] | |

| 分子包合 | 5-50 | 5-10 | [6] | |

| 物理工藝 | 噴霧干燥 | 1-50 | <40 | [5] |

| 噴霧冷凍 | 20-200 | 10-20 | [6] | |

| 擠壓 | 200-2000 | 6-20 | [6] | |

| 流化床 | >100 | 60-90 | [5] |

根據所使用的包埋方法,包埋基質會呈現出不同的形狀(薄膜,球形,不規則顆粒),不同的結構(多孔或實心)和不同的物理結構(無定形或無水結晶體,橡膠體或玻璃體),這些也會影響被包埋物質——香精或外部物質(氧氣,溶劑)的擴散以及在貯藏過程中食品的穩定性。

本文的主要目的就在于介紹包埋技術在工業上的應用及其優缺點,其次是介紹香精的釋放機制。

1 包埋技術

各種包埋技術層出不窮,許多公司的商標產品也陸續上市。香精包埋兩大主要的工業用技術是噴霧干燥和擠壓。冷凍干燥,凝聚和吸附技術也用于工業上。表2中列出了不同包埋技術的主要應用。

表2 食品工業中不同包埋方法的應用

Table2 different encapsulation methods in food application

| 包埋方法 | 包埋產物外形 | 應用領域 |

| 凝聚 | 膏糊/粉末/膠囊 | 口香糖膠基,牙膏,焙烤食品 |

| 噴霧干燥 | 粉末 | 制糖,奶粉,速食點心,食用香精,速溶飲料 |

| 流化床干燥 | 粉末/顆粒 | 炒菜,制糖 |

| 噴霧冷卻/冷凍 | 粉末 | 炒菜,冰 |

| 擠壓 | 粉末/顆粒 | 速溶飲料,制糖,茶 |

| 分子包合 | 粉末 | 制糖,速溶飲料,膨化食品 |

1.1 化學工藝

1.1.1 凝聚

凝聚,是膠體溶液中易出現的一種現象,通常被認為是包埋的原始方法。該技術首次用于包埋,是由Green &Scheicher用于制備壓敏性染料微膠囊生產無碳復寫紙[4]。凝聚是指膠體顆粒首先從溶液中離析出來,然后再聚集形成獨立的稱為凝聚相的液相。一般來說,可用于凝聚的芯材必須與壁材高分子相容,而在凝聚相中不溶(難溶)。Tolstuguzov &Rivier描述了在蛋白質內包埋固體顆粒的過程[7]。該添加劑與一種多糖在一種蛋白質溶液中混合,然后使溶液pH高于蛋白質的等電點,這樣形成了具有兩相的一個混合相,在其中一個較重相中加入被包埋物質。

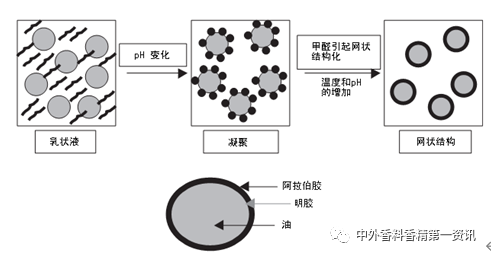

凝聚有簡單和復合之分。簡單凝聚只包括一種高分子,并將親水性強的試劑加入到膠體溶液中。對于復合凝聚,需要用到兩個或多個高分子聚合物。當凝聚發生時,香精應在凝聚相內,之后凝聚核被吸附到香精分子表面(圖1)。但是,香精也可能在相分離中或相分離后加入。在任一情況下,都必須連續攪動凝聚相。為避免所得微膠囊團聚,必須加入一滴合適的穩定劑[8]。

圖1 復合凝聚法的原理

Fig.1 Mechanism of complex coacervation

以一個典型實驗來理解復合凝聚過程。首先,制備一個(1~10%)的明膠水溶液,并維持在40-60℃,向溶液內逐滴加入乙醇,使之形成兩相,一相為具有較高濃度的明膠。兩親性的明膠膠體與陰離子多糖溶液(如結冷膠)混合形成復合凝聚物。當pH逐漸下降到4.5,復合凝聚物(帶正電的明膠和帶負電的結冷膠)在油滴周圍沉降就形成了微膠囊[9]。

該技術還存在諸多問題:復雜,成本高,香精易揮發,活性成分易溶解到發生凝聚的溶劑中,貼近微膠囊外側的殘留芯材易氧化,必須利用毒性化學試劑如戊二醛等來穩定復合凝聚物[10]。

1.1.2共結晶

與其它香精包埋技術相比,相對簡單的共結晶技術是一種經濟、靈活的方法。Chen et al.報道了果汁,精油,香精等可利用共結晶法來進行包埋[11]。

例如,在高溫(>121℃)低水分(95-97°波美度)的條件下,過飽和的蔗糖糖漿可以發生自發式的共結晶,與此同時,可加入香精。蔗糖的結晶結構首先被改變為微結晶聚集體,再通過分子包合或包埋的方式包入香精。這可以用來提高香精的穩定性。這種顆粒具有低吸濕性和優良的流動性和擴散性[12]。但在結晶過程中,液體香精被轉化成粉體時,熱敏性的成分會發生分解。Beristain et al.利用共結晶法來包埋桔油,對所得產品進行貯存。結果發現,共結晶法制得的微膠囊,其香精的保留率與噴霧干燥法和擠壓法得到的產品相同。雖然產品具有較好的流動性,但在貯存期內必須加入抗氧化劑以抑制香精氧化[13]。

1.1.3分子包合

分子包合體可以定義為較小的客體分子嵌入或被其它分子的網格所包圍的這樣一種現象[14]。在食品工業中,香精已經被包埋入環糊精內[15]。

β-環糊精內疏水性的腔體呈圓環形,其分子二維結構可以允許大多數的香精分子整體或部分包合其中。分子的中心腔體可以產生一個相對疏水性的環境,而其表面則為親水性環境。這種獨特構象決定了環糊精的物理-化學性質。

根據Goubet et al.報道,香精的包埋率在一定程度上受其分子量,形狀,空間位阻,化學官能團,極性和揮發性所影響。例如,如果香精分子的尺寸小于空腔,則僅僅只會有一些香精表面與腔體內壁接觸。一旦包合后,需要水和高溫的作用才能使香精釋放[16]。

Pagington[17]和Bhandari et al.[18]列舉了幾種可以用β-環糊精來包合香精的方法。最常使用的是以下這些:

1. 在水相中攪拌或振搖香精,過濾掉沉淀;

2. 在高速混合機內將固體環糊精與香精進行混合,再使香精蒸汽通入環糊精溶液;

3. 將香精物質與環糊精-水膏狀物進行調和。

上述作者比較了幾種將檸檬油包埋進β-環糊精的方法,結果表明噴霧干燥法比真空烘箱干燥更為簡單和快捷地制得顆粒度較合適的粉末(非常細且具有優良的可流動性)。Qi & Hedges描述了一種共沉淀法制備環糊精包埋物,對于實驗室制備環糊精包埋物非常合適[19]。這些作者認為漿料或膏糊方法較適合于大規模生產,因為最后要將少量的水分干燥脫除。在加熱(蒸煮,巴氏殺菌法)過程中,以穩定劑或增稠劑添加到麥芽糊精和β-環糊精可保留一些香味成分[20]。

1.2 物理工藝

1.2.1 噴霧干燥

噴霧干燥已經廣泛應用于香精和揮發性物質包埋的工業化生產。其優點包括設備簡單,成本低廉,壁材選擇面廣,包埋率高和易于連續化作業。該過程包括芯材在壁材中分散,霧化和將混合物噴到高溫干燥室中,所得到的微膠囊最后被運送到一個旋風分離器中進行回收。其中壁材作為香精的穩定劑,對于穩定乳狀液的形成是非常重要的。

噴霧干燥法制得的芯材包埋率是由壁材和芯材的化學和物理性質,被干燥物的固形物含量,加熱溫度,包埋介質的性質,如乳狀液的穩定性能,成膜性能和高濃低粘性等共同決定的。適合于噴霧干燥用壁材的特性包括水溶性高,高濃低粘,乳化性高和易成膜以及易干燥。噴霧干燥法制得的膠囊的微觀結構受壁材組成和性質,芯材/壁材比,霧化和干燥參數,干燥早期的不均勻收縮以及貯存條件等影響。

噴霧干燥的缺點之一是在干燥過程中,一些低沸點的香精會有所損失。Kerkhof研究認為香精包埋率與終產品中的水分含量高度相關,也與排出空氣的濕度含量高度相關[21]。

噴霧干燥的缺點之二是所得微膠囊顆粒非常細,其粒徑一般在10-100μm之間,如果這種包埋香精以液體形式應用的話,還需進一步地加工,如團聚成塊,以使這種粉末香精速溶。粉末香精團聚成塊的性能是由壁材加工性質決定的。表3列出了噴霧干燥技術的優缺點。為了避免這些缺點,噴霧干燥所得粉體可以利用流化床技術進行團聚。

表3 噴霧干燥的優缺點

Table3 Advantages and disadvantages of spray drying

| 優點 | 缺點 |

| 運行成本低 | 粒徑大小不均一 |

| 回收率高,品質高 | 壁材的選擇有限(高濃低粘) |

| 溶解性好 | 粒徑太細 |

| 穩定性高 | 不適合熱敏性物質 |

1.2.2流化床干燥

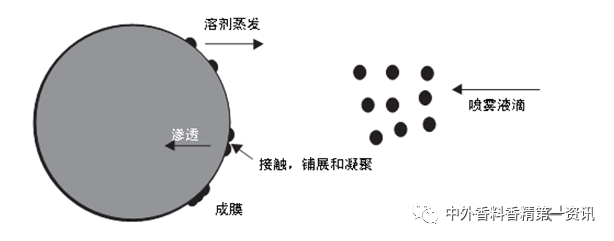

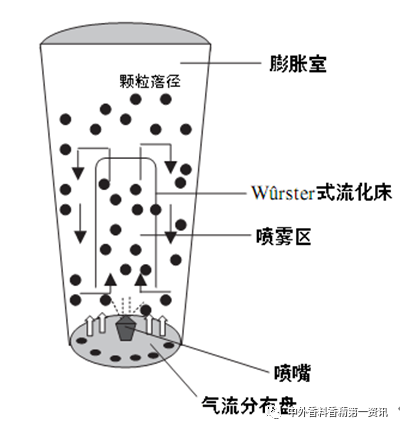

流化床噴霧涂覆技術有3個過程。首先,待涂覆顆粒在涂覆室內的熱空氣中流動,然后,壁材通過噴霧器噴射到待涂覆顆粒上,開始成膜,最后,進行潤濕和干燥。壁材的小液滴鋪展在待涂覆顆粒的表面并聚結成膜。而溶解壁材的溶劑則隨熱空氣蒸發,壁材則附著在了待涂覆顆粒上(圖2)。該技術主要依靠噴霧器噴射壁材到懸浮于熱空氣中的香精液滴上而實現(圖3)。所得產品的粒徑從0.3-10mm不等[22]。

流化床技術有如下一些優點[23]:

1干燥速率高,傳熱/傳質速率佳;2流動面積小;3熱效高;投資和維護費用較低;4 易于操作。

圖2 流化床技術中成膜示意圖

Fig.2 Schematic figure ofcoating forming in fluidized bed technology

圖3 Wǔrster式流化床裝置

Fig.3Fluidized bed device in Wǔrster mode

1.2.3冷凍干燥

冷凍干燥技術,又稱低壓凍干法,是干燥在水溶液中不穩定的熱敏性物質的最佳工藝。Buffo &Reineccius比較了噴霧干燥,托盤式干燥,轉鼓式干燥和冷凍干燥四種方法,利用阿拉伯膠和變性淀粉的混合物來包埋冷榨桔油的效果,其結論是冷凍干燥所得到的產品的性質是最好的[24]。Minemoto et al.在都以阿拉伯膠作為壁材的情況下,比較了熱風干燥和冷凍干燥所包埋的亞油酸薄荷酯的氧化情況,其結論是冷凍干燥產品要比熱風干燥產品好。實際上,在任意相對濕度下,以冷凍干燥技術包埋的亞油酸薄荷酯的氧化都比較慢,在貯藏期,也不會發生變化[25]。Heinzelmann &Franke以先預凍再冷凍干燥的形式生產干燥的微膠囊魚油,所得產品具有優良的抗氧化性[26]。

但冷凍干燥的費用是噴霧干燥的50倍以上,因此該技術并不具備吸引力。保存和運輸這些干燥顆粒也非常昂貴。其商業應用也由于其加工過程的耗時而嚴重受到限制[27]。

1.2.4噴霧冷卻法/噴霧冷凍法

噴霧冷卻和噴霧冷凍是最便宜的包埋法,通常用來包埋香精以提高其熱穩定性,在濕環境中的延遲釋放性,并將液態香精轉化成可自由流動的粉體香精[28]。這些技術與噴霧干燥類似,即芯材先分散在液化壁材中,再霧化。一般情況下,沒有水分蒸發。香精先乳化進熔融壁材中,再從這些原料霧化成液滴。之后,液滴立即與一個冷卻介質混合,隨后固化成粉末形式[29]。

1.2.4.1噴霧冷凍

在噴霧冷凍技術中,壁材應先熔化,再通過氣動霧化噴嘴噴射進一個帶干冰浴的容器(溫度為-50℃)中。液滴附著在顆粒上,并固化形成外膜。該技術適宜于包埋許多在加熱時易于揮發或損失的水溶性成分,通常壁材是分餾或氫化的植物油,其熔點在32-42℃內[30]。噴霧冷凍所得香精產品在焙烤食品,粉末湯料和高脂食品中有所應用。

1.2.4.2噴霧冷卻

此法與噴霧冷凍類似,唯一差別在于壁材噴射進入容器的溫度不同。含微小芯材液滴的熔融基質材料被噴霧冷卻。也利用植物油作為壁材,其熔點范圍一般在45-122℃[29]。噴霧冷凍和噴霧冷卻法的缺點是需要特殊處理,對儲藏條件也有要求[31]。

1.2.5擠壓

通過擠壓法包埋香精主要用于將揮發性的和不穩定的香精包埋進玻璃態碳水化合物中。擠壓法的主要優點在于所得微膠囊香精對于氧化的穩定性。玻璃態的碳水化合物基質具有優良的阻隔性,擠壓則是一個便捷地將香精包埋進此類基質的方法[28]。但是,由于擠出物結構性的缺陷,例如壁薄,在加工時和加工后形成的孔隙等則加大了香精從碳水化合物擠出物中的散失。將高分子溶液通過模口擠出所得到的珠狀物或膠囊現主要用于實驗室規格的生產。

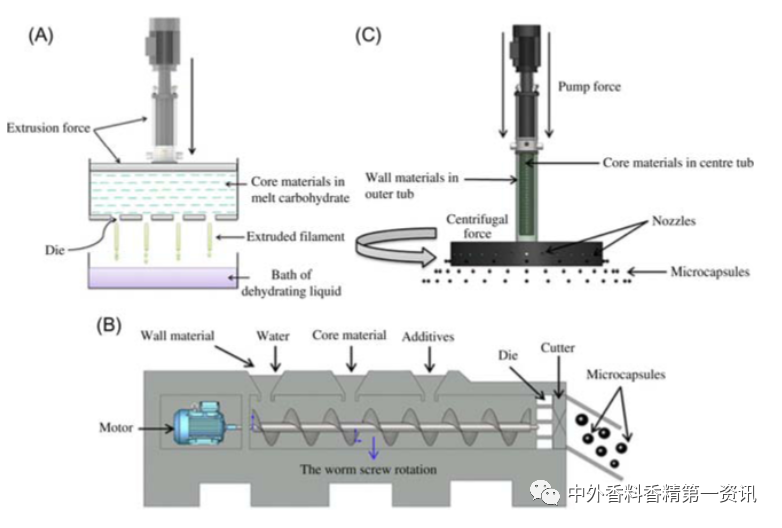

A-共軸雙毛細管擠壓裝置;B-簡單擠壓裝置;C-離心式擠壓裝置

1.2.5.1簡單擠壓

在110℃,某種揮發性成分分散在某種高分子的基質中。然后,使該混合物從模口擠出,所得絲狀物迅速浸沒于脫水劑中,使擠出物固化來包埋揮發性成分。最常用的脫水劑是異丙醇。固化的條狀或絲狀物再被切割,分離和干燥即可。Crocker &Pritchett利用擠壓法將桔油包埋在玉米糖漿和甘油的混合基質中。他們發現玉米糖漿的DE值,乳化劑,桔油含量以及乳化壓力的選擇對于改善膠囊的品質有利[32]。

1.2.5.2雙毛細管擠壓裝置

1.2.5.2.1共軸雙毛細管擠壓裝置

芯材和壁材分別喂入共軸雙毛細管的內管口和外管口。芯材通常為液體,壁材通常為高分子溶液或高分子熔融物(芯材和壁材必須不互溶)。在共軸模口的末端,兩股流體形成了一股統一的噴射流,這股噴射流再分解形成相應的微小液滴,即微膠囊。

1.2.5.2.2離心式擠壓裝置

該技術將模口安裝在一個旋轉筒的外周。液體香精通過內置銳孔泵入,而液體壁材通過外置銳孔泵入旋轉筒,擠壓后形成一個條桿狀共擠出物,即香精四周圍以壁材為外膜的條桿狀物。當裝置開始旋轉,條桿狀擠出物分解形成微膠囊[33]。

1.2.5.2.3回收式離心擠壓法

該技術是轉盤式擠壓技術與回收過量壁材裝置相結合的一種新型技術。芯材分散在壁材中形成懸浮液。該懸浮液通過轉盤擠壓,并通過回收裝置使過量壁材被霧化后與芯材分離。回收過量壁材后,再通過冷卻或脫水劑固化微膠囊。為使微膠囊香精的包埋率高,需要對糊化溫度,壓力,乳化劑濃度,停留時間和擠壓容器巴氏殺菌等工藝參數和程序進行優化。但如前所述,香精從碳水化合物擠出物中逸散的情況隨擠出物結構的缺陷,如裂紋,壁薄和有孔等現象的存在而加劇。此外,該技術的主要缺點還有:在非常粘稠的碳水化合物熔融物中,乳狀液體系很難達到穩定[34]。

2香精的控制釋放

控制釋放是指一種或多種活性成分可以在定點,定時的條件下以一定的速率釋放。許多研究者都在致力于探究控制香精從這些復雜基質中釋放的關鍵因素[35]。對于包埋有揮發性成分的基質而言,釋放取決于數個相互制約的參數,例如揮發性成分通過基質的釋放,顆粒的類型和幾何尺寸,從基質向環境的傳質,基質材料的降解/溶解性能。

De Roos認為控制香精從基質中釋放的速率有兩大因素,第一為熱力學因素,即香精在基質中的揮發性與在氣相(在平衡狀態下)中揮發性的相對值,第二為動力學因素,即從基質向氣相的傳質阻力。微膠囊香精的釋放機理可能是基于溶劑效應,如熔化,分散,降解,或顆粒降解[36] (表4)。

表 4 香精控制釋放的機理

Table1 Mechanism of flavor controlled release

| 包埋技術 | 控制釋放機理 |

| 簡單凝聚 | 延長釋放 |

| 復合凝聚 | 延長釋放(擴散),啟動釋放(pH,脫水,物理效應,溶解或酶解效應) |

| 噴霧干燥 | 延長釋放和啟動釋放 |

| 流化床干燥 | 啟動釋放(pH或熱處理) |

| 擠壓 | 延長釋放 |

香精在基質中的保留程度主要由食品基質成分的類型和香精的物理-化學性質而決定。香精被包埋后將引起香精在人嗅覺上的顯著下降。一般說來,香精釋放速率隨食品基質中脂類含量的升高而下降,但log P值≤0(P,揮發性氣體透過率,單位mol·m-1·s-1/ bar)的親水性香精除外[37]。Boland et al.研究了11種香精成分從明膠,淀粉和果膠中的釋放性質。結果發現香精的釋放速率受凝膠質構的顯著影響,在加有唾液的條件下,從明膠中釋放的香精大量增加,而從淀粉和果膠中釋放的香精則減少。對蛋白質與香精之間相互作用的研究表明共價鍵,氫鍵,疏水作用是它們的主要作用形式[2]。

控制釋放的優點在于:活性成分可以在較長時間內以被控制的速率釋放;可以避免在加工和蒸煮過程中活性成分的損失;可以隔開反應性的或不相容性的成分。

2.1 香精的“擴散”釋放

擴散是由基質中化合物的溶解性(即由濃度梯度產生擴散行為)以及其在基質中的可透過性決定的。在食品中擴散非常重要,因為它是從包埋基質中控制釋放活性成分的主要機制。

基質內外兩側的揮發性成分的蒸汽壓是影響擴散的主要驅動力[38]。從基質中釋放香精成分的主要步驟包括:香精成分擴散到基質表面;香精成分在該基質和基質環境之間的分配;從基質表面的脫離[39]。

現有兩種典型的擴散機制。第一種機制是分子或靜態擴散,它是由靜態流體中分子的隨機運動產生的。分子擴散的速率因香精類型的不同而略有不同。第二種機制是渦流或對流擴散,它將流體中的成分從一處轉運向另一處,以可溶性電解質的形式進行傳遞。渦流擴散的速率通常要比分子擴散的高得多,與香精類型無關[40]。

2.2 香精的“溶蝕”釋放

某一活性成分從某一基質中的釋放可能由擴散控制,可能由“溶蝕”控制,也可能是兩者同時控制。同質性的溶蝕和異質性的溶蝕都可以發生。僅局限在微膠囊表面的薄層發生的降解稱為異質溶蝕,而以同一速率在整個聚合物基質中發生的降解稱為同質溶蝕[41]。

2.3 香精的“溶脹”釋放

在溶解或分散在基質內的香精不能在基質內顯著擴散的情形下,體系需要依靠溶脹的方式來進行釋放。當將基質聚合物置于一熱力學相容的介質中時,由于從介質中吸收流體而使基質聚合物發生溶脹。然后香精會從該基質的溶脹部分擴散出來。溶脹的程度由吸水量或添加溶劑如甘油或丙烯甘油的量來控制[42]。

2.4 香精的“熔化”釋放

該釋放機制是指將膠囊壁材熔化后釋放活性物質的方法。在食品工業中,該方式易于實現,因為許多聚合物是可熔化的,且經批準可用于食品(脂類,改性脂或蠟質)。在這些應用中,微膠囊需存放在低于壁材熔點的溫度以下,在制備或蒸煮時,再在高于該溫度的范圍加熱[43]。

3 結 論

噴霧干燥包埋技術是一種最經濟和最靈活的方法,可以用于香精包埋。因此,該技術現在已成為滿足市場專門需求的商業化技術。此外,流化床技術也已成為食品工業上大規模生產粉末香精的一種很有前景的技術。包埋的綜合技術雖然能夠滿足所有相關產品的需求,如設計食品性質,易于產品處理,提高貨價期和控制釋放。但是,研究和開發最重要的方面是如何實現工業化生產的轉化和最終產品的市場化。

參考文獻:

1. Teixeira, M.I., Andrade,L.R., Farina, M. & Rocha-Leao, M.H.M., Characterization of short chainfatty acid microcapsules produced by spray drying [J]. Materials Science and Engineering C, 2004, 24: 653-658.

2. Lubbers, S., Landy, P &Voilley, A. , Retention and release of aroma compounds in food containingproteins [J]. Journal of Food Technology, 1998, 52: 68-74.

3. Landy, P., Druaux, C. & Voilley, A., Retention of aroma compounds by proteins in aqueous solution [J]. Food Chemistry,1995, 54: 387-392.

4. Green, B.K. & Scheicher, L. . Pressure Sensitive Record Materials [P]. US Patent No.2,217,507.1955.

5. Richard,J. & Beno?t, J.P. , Microencapsulation [M].Techniques de l’ingenieur. J. Vol. 2210. 2000, Paris: Techniques del’ingenieur. 1-20.

6. Uhlemann,J., Schleifenbaum, B. & Bertram, H.J. , Flavor encapsulation technologies: an overview including recent developments [J]. Perfumer and Flavorist, 2002, 21: 52-61.

7. Tolstuguzov, V.B. & Rivier, V. . Encapsulated Particles in Protein from a Polysaccharide-ContainingDispersion [P]. EP 0 797 925. 1997.

8. Arshady, R.,Microspheres, microcapsules and liposomes [M]. Preparation and ChemicalApplications, ed. R. Arshady. Vol. I. 1999, London,UK:Citus Books. 279-322.

9. King, A.K.,Encapsulation of food ingredients: a review of available technology, focusing on hydrocolloids [M].Encapsulation and Controlled Release of Food Ingredients, ed. S.J. Risch & G.A.Reineccius. 1995, Washington, DC: American Chemical Society.26-41.

10. Sanchez, C. & Renard,D. , Stability and structure of protein-polysaccharide coacervates in the presence of protein aggregates [J].International Journal of Pharmaceutics, 2002, 242: 319-324.

11. Chen,A.C., Veigra, M.F. & Anthony, B.R. ,Cocrystallization: an encapsulation process [J]. Food Technology,1988, 42: 87-90.

12. Quellet, C., Schudel, M.& Ringgenberg, R., Flavors and fragrance delivery systems [J]. Chimia,2001, 55: 421-428.

13. Beristain, C.I., Mendoza, R.E., Garcia, H.S. & Vaequez, A.,Co-crystallization of Jamaica(Hibiscus sabdarifa L.) granules[J].Lebensmittel-Wissenschaft und-Technologie, 1994, 27: 347-349.

14. Godshall, M.A. , Howcarbohydrates in?uence food ?avor [J]. Journal of Food Technology, 1997, 51:63-67.

15. Reineccius, T.A.,Reineccius, G.A. & Peppard, T.L., Encapsulation of ?avors usingcyclodextrins: comparison of ?avor retention in alpha, beta and gamma types [J]. Journal of Food Science, 2002, 67:3271-3279.

16. Goubet, I.,Le Quere, J.L. & Voilley, A., Retention of aroma compounds by carbohydrates: in?uence of their physicochemicalcharacteristics and of their physical state [J]. Journal of Agricultural ofFood Chemistry, 1998, 48: 1981-1990.

17. Pagington, J.S. ,Beta-cyclodextrin [J]. Perfumer and Flavorist, 1986, 11: 49-58.

18. Bhandari, B.R.,D'Arcy, B.R. & Padukka, I.,Encapsulation of lemon oil by paste method using b-cyclodextrin:encapsulation efficiency and pro?le of oil volatiles [J]. Journal ofAgricultural and Food Chemistry, 1999, 41: 5194-5197.

19. Qi, Z.H. & Hedges, A.R., Use of cyclodextrins for ?avors [M]. Flavor Technology: Physical Chemistry, Modi?cation and Process, ed. C.T. Ho & C.H. Tong. Vol. ACS Symposium Series 610. 1995, Washington DC:American Chemical Society. 231-243.

20. Jouquand, C.,Ducruet, V. & Giampaoli, P. , Partition coe?cients of aroma compounds in polysaccharide solutions by the phase ratio variation method [J]. FoodChemistry, 2004, 85: 467-474.

21. Kerkhof, P.J.A.M. ,The role of theoretical andmathematical modelling in scale-up [J]. Drying Technology,1994, 12: 1-46.

22. Panda, R.C., Zank, J.& Martin, H., Modelling the droplet deposition behaviour on a single particle in ?uidized bed spray granulation process [J].Powder Technology, 2001, 115: 51-57.

23. Mujumdar, A.S. & Devahastin, S., Fluidized beddrying [M]. Developments in Drying Vol. 1: Food Dehydratation ed. A.S. Mujumdar& S. Suvachittanont. 2000, Bangkok: Kasetsart University Press. 59-111.

24. Buffo, R.A. &Reineccius, G.A., Comparison among assorted drying processes for theencapsulation of ?avors [J]. Perfumer and Flavorist, 2001, 26: 58-67.

25. Minemoto, Y., Adachi, S. & Matsuno, R., Comparison of oxidation of menthyl linoleate encapsulated with gum arabic by hot air drying and freeze drying [J]. Journal of Agricultural and Food Chemistry, 1997, 45(4530-4534).

26. Heinzelmann, K. &Franke, K., Using freezing and drying techniques of emulsions for the microencapsulation of ?sh oil to improveoxidation stability [J]. Colloids and Surfaces B:Biointerfaces, 1999, 12(223-229).

27. Barbosa-Canovas,G.V. & Vega-Mercado, H. , ed. Dehydratation ofFoods [J]. 1996, Chaman & Hall: New York, NY.

28. Gouin, S.,Microencapsulation: industrial appraisal of existing technologies and trends [J]. Trends in Food Science and Technology, 2004, 15:330-347.

29. Risch, S.J. ,Encapsulation: overview of uses and techniques [M].Encapsulation and Controlled Release of Food Ingredient, ed.S.J. Rish & G.A. Reineccius. 1995, Washington, DC: American Chemical Society.2-7.

30. Augustin, M.A.,Sanguansri, L., Margetts, C. & Young, B., Microencapsulation of food ingredients [J]. FoodAustralia,2001, 53: 220-223.

31. Taylor, A.H. ,Encapsulation systems and their applications in the ?avor industry [J]. Food Flavor Ingredient andProcess Packaging, 1983, 9(4): 48-52.

32. Crocker, G.C. &Pritchett, D.E., Improved encapsulated citrus oils [J]. Food Technology, 1978,32: 36-45.

33. Schalmeus, W. ,Centrifugal extrusion encapsulation [M]. Encapsulation and Controlled Release of Food Ingredient, ed. S.J. Rish& G.A. Reineccius. 1995, Washington, DC: American Chemical Society.96-103.

34. Risch, S.J. ,Encapsulation of ?avours by extrusion [M]. Flavour Encapsulation ed. S.J. Risch & G.A. Reineccius. Vol. ACS Symposium Series 370. 1988, Washington, DC:American Chemical Society. 103-109.

35. Guichard, E. , Interactionof food matrix with small ligands in?uencing ?avour and texture [J]. Food ResearchInternational, 2000, COST Action, 96: 187-190.

36. De Roos, K.B. , Physicochemical models of ?avour release from foods [M]. Flavour Release, ed.D.D. Roberts & A.J. Taylor. 2000, Washington, DC: American Chemical Society. 126-141.

37. Guichard, E.,Interactions between ?avor compounds and food ingredients and their in?uence on ?avor perception[J]. Food Reviews International, 2002, 18: 49-70.

38. Gibbs, B.F.,Kermasha, S., Alli, I. & Mulligran, C.N., Pressure and heat-induced gelation of mixed beta-lactoglobulin/polysaccharide solutions: scanning electron microscopy of gels [J]. Food Hydrocolloids, 1999a, 13: 339-351.

39. Reineccius, GA,Liposomes for controlled release in the food industry [M].Encapsulation and Controlled Release of Food Ingredients, ed. S.J. Risch & G.A. Reineccius. Vol. ACS Symposium Series 590. 1995, Washington, DC: American Chemical Society.113-131.

40. Roos, K.B., Effect oftexture and microstructure on ?avour retention and release [J]. InternationalDairy Journal, 2003, 13: 593-605.

41. Pothakamury, U.R. & Barbosa-Canovas, G.V., Fundamental aspects of controlled release in foods [J]. Trends in Food Science andTechnology, 1995, 6: 397-406.

42. Gibbs, B.F.,Kermasha, S., Alli, I. & Mulligan, C.N., Encapsulation in the food industry [J]. International Journal ofFood Science and Nutrition, 1999b, 50(213-224).

43. Sparks,R.E., Jacobs, J.C. & Mason, N.S. , Centrifugalsuspension-separation for coating food ingredients [M]. Encapsulation and Controlled Release of Food Ingredient, ed. S.J. Rish& G.A. Reineccius. 1995, Washington, DC: American Chemical Society.87-89.